Compression Moulding (CM)

Die Kautschukmischung wird in einer dem Fertigteil entsprechenden Menge in die Form eingelegt. Unter dem ausgeübten Druck der aufgeheizten Form wird die Kautschukmischung weich und passt sich der Formgebung an und vulkanisiert aus.

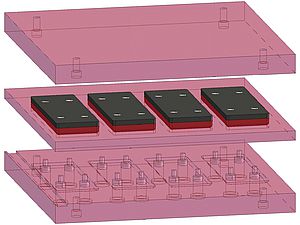

Compression Transfer Moulding (CTM)

Der Kautschuk wird in den oberen Teil der Form eingelegt. Durch Druck wird der Kautschuk durch die Kanäle eingespritzt. Der vorgeheizte Kautschuk wird zusätzlich durch Reibungswärme erhitzt. Das im oberen Teil verbliebene Material ist Abfall. Die zugeführte Kautschuk vulkanisiert vollständig aus.

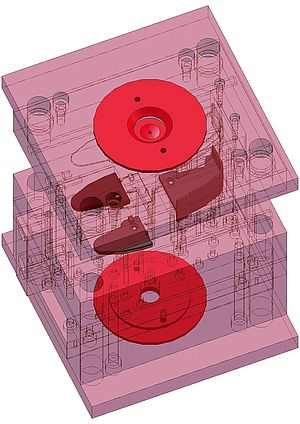

Injection Moulding (IM)

Die Kautschukmischung wird durch ein beheiztes Schneckenaggregat plastifiziert. Die weiche Mischung wird in die Form eingespritzt. Das in der Form befindliche Material vulkanisiert vollständig aus. Das Material aus den Angußkanälen ist Abfall.

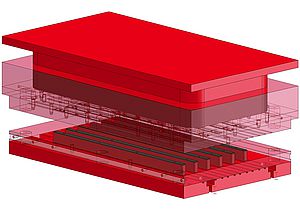

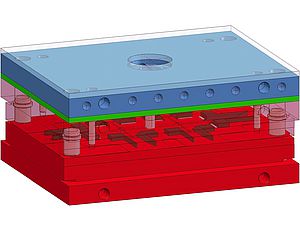

Compression Transfer Moulding Cold Channel (CTM CC)

Zusätzlich zum CTM wird der obere Teil der Vulkanisierform gekühlt. Die Kühlung erfolgt mittels Wasserdurchlauf. Getrennt werden die Formplatten durch eine Isolierplatte. Das im oberen Teil verbleibende Material kann so weiter verwendet werden, da es nicht vulkanisiert.

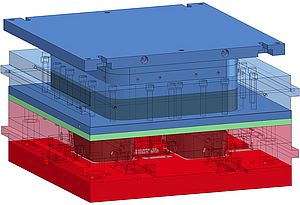

Injection Transfer Moulding Cold Channel (ITM CC)

Beim ITM CC wird plastifizierte Material in den oberen Teil der Form gegeben. So wird eine gleichmäßige Verteilung des Materials erreicht. Der obere Teil der Form ist gekühlt und durch eine Isolierplatte getrennt. Die Einspritzung des Materials erfolgt durch einzelne Düsen, die sich über Ventile öffnen und schließen.